미항공우주국 나사(NASA)가 우주에 더 많은 페이로드를 운반하기 위해 3D 프린팅 기술로 경량 알루미늄 로켓 엔진 노즐을 만들어 테스트를 실시했다고 발표했다.

나사가 투자한 RAMFIRE(Reactive Additive Manufacturing for the Fourth Industrial Revolution) 프로젝트는 3D 프린팅 적층 조형을 통한 경량 알루미늄 로켓 노즐 기술 향상에 중점을 두고 노력을 기울이고 있다.

고급 3D 프린팅 방식을 이용해 만들어졌기 때문에 필요한 접합 수가 줄고 노즐 제조에 걸리는 시간은 대폭 줄었다는 설명이다. 일반 방식이라면 1,000개에 달하는 개별적으로 결합된 부품을 필요로 한다.

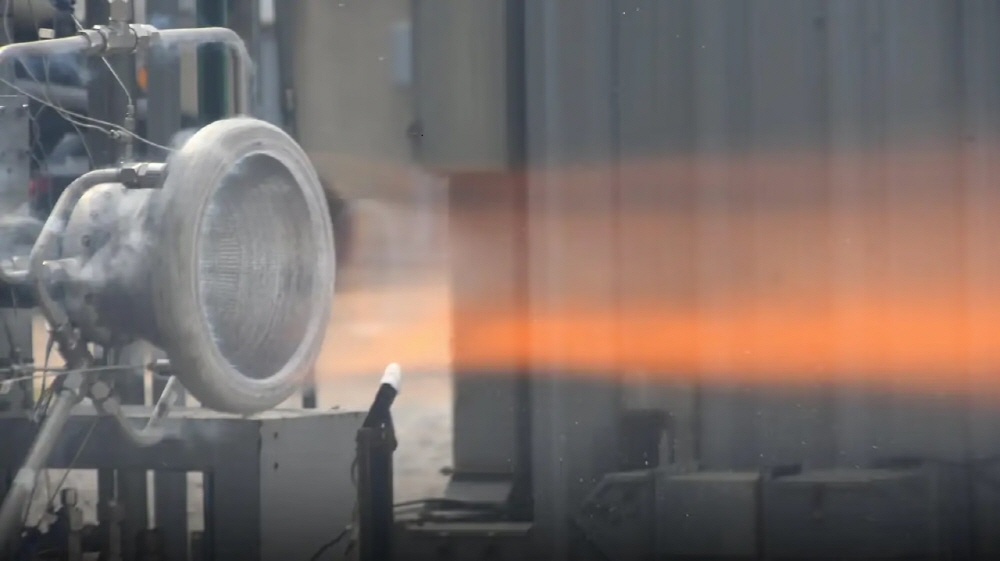

나사에 따르면 미국 앨라배마주에 위치한 마샬우주비행센터에서 3D 프린팅 RAMFIRE 노즐 2기를 테스트해 가혹한 심우주 환경에서도 동작할 수 있는지 실증했다고 한다. 노즐 2개는 액체산소와 액체수소 및 액체산소와 액화메탄 조합을 이용해 여러 번 핫파이어 테스트를 수행해 제곱인치당 825파운드 그러니까 374kg을 초과하는 체임버 압력을 기록했고 10분 가까이 연소했다.

나사 측은 이런 일련의 테스트는 노즐에 중요한 마일스톤이라고 말한다. 가혹한 핫파이어 테스트로 노즐 능력을 시험해 노즐이 달착륙선 규모 엔진 열과 구조, 압력 부하에 견딜 수 있다는 걸 실증했다는 것이다. 로켓 엔진 노즐은 흑연, 세라믹, 내화 금속 등 다양한 재질로 만들어져 있다. 알루미늄은 저밀도로 가볍고 강도가 높은 다른 금속에 비해 큰 강점이 있다. 유일한 문제는 극고온에 내성이 상당히 낮다는 것이다. 따라서 일반적으로 로켓 엔진 부품 적층 조형에 사용되지 않는다.

나사는 RAMFIRE 프로젝트로 엘레멘텀3D(Elementum 3D)사와 제휴해 로켓 엔진에 사용할 수 있을 만한 내열성을 가진 용접 가능한 타입 알루미늄을 개발했다. 또 RAMFIRE 노즐 내부에는 녹아 버리지 않을 만큼 충분히 냉각하는 작은 홈이 설계되어 있다. 높은 구조적 부하를 견딜 수 있는 경량 로켓 부품을 생산할 수 있다면 나사는 더 많은 적재물을 심우주 목적지로 운송할 수 있다. 향후 나사 심우주 미션에 있어 질량은 중요하다.

현재 사우스다코타주에 위치한 RPMI(RPM Innovation) 시설에서 LP-DED 그러니까 레이저 분말 지향성 에너지 증착법으로 노즐을 제조 중이다. 연구팀은 제조 공정을 들어가는 절차를 줄여 대규모 엔진 컴포넌트를 구조로 며칠 안에 만들 수 있게 됐다고 말한다. RAMFIRE 프로젝트를 이용한 알루미늄 소재와 적층 성형 공정은 복잡하게 통합된 냉각 유로를 갖춘 직경 36인치 에어로 스파이크 노즐이나 극저온 액체용 진공 재킷 탱크 등 다른 로켓 요소 조립에도 사용됐다. 관련 내용은 이곳에서 확인할 수 있다.