독일에 본사를 둔 기술 기업 보쉬가 드레스덴에 건설한 반도체 공장에서 2021년 7월부터 본격적인 생산 활동을 시작한다고 발표했다. 이 공장은 AI와 사물인터넷을 결합한 첨단 기술을 이용하며 300mm 웨이퍼 생산을 하게 된다.

이 공장은 연면적 7만 2,000m2로 2017년 구상한 것이다. 독일 정부와 유럽연합 보조금을 포함해 10억 유로를 들여 2018년 6월부터 건설을 시작했다. 공장에선 직원 700명이 일할 예정이며 AI와 사물인터넷, 증강현실을 활용한 첨단 기술로 제조공정을 실시간 분석하고 기계 유지보수를 원격으로 실시하는 등 작업이 가능하다고 한다.

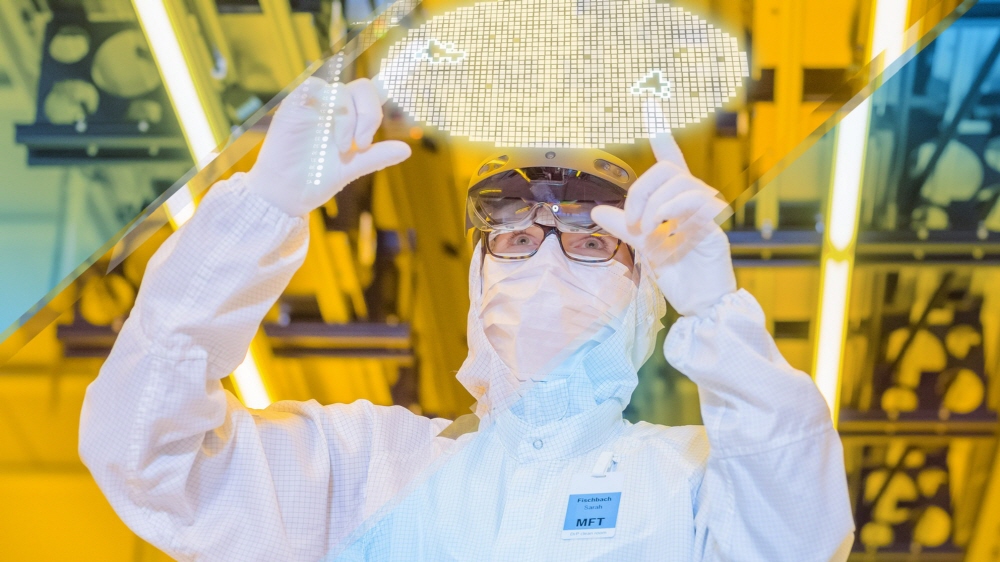

보쉬는 영상을 통해 공장 모습을 360도로 볼 수 있게 공개하고 있다. 스마트폰과 가상현실 장치가 있으면 집에서도 공장 견학을 할 수 있다. 이곳은 두께가 머리카락 50분의 1에 불과한 반도체를 취급하기 위해 직원은 옷을 갈아입고 깨끗한 상태에서 이동하게 된다. 공장 내부에는 웨이퍼에 사용하는 포토레지스트를 작동시키기 위해 노란 빛을 비추고 웨이퍼는 밤낮을 가리지 않고 재료를 공급해야 하는 만큼 공장에 설치된 곳에서 특수 가스와 화학, 전기 등을 공급하는 구조를 갖추고 있다.

반도체 제조에 필수적인 물을 담은 탱크를 통해 매일 1,200m³ 물을 사용한다고 한다. 웨이퍼는 모래 등에 포함된 이산화규소를 환원해 순도가 높은 금속 실리콘을 만드는 작업부터 시작한다. 이후 실리콘 디스크 모양으로 잘라내고 표면에 포토레지스트를 코팅한다. 보쉬가 생산하는 웨이퍼는 노광과 현상, 에칭 등 250개 제조 공정을 거쳐 6주간 두께 60마이크로미터, 직경 300mm로 성형한다. 또 700개 공정을 거쳐 10주 동안 반도체 칩을 완성시킨다.

보쉬는 본격적인 양산 체제를 위해 2021년 1월 처음 웨이퍼 제조 공정을 실시한 바 있으며 2021년 7월부터 전동 공구용 칩, 9월부터 주로 자동차 자동 브레이크 시스템 운영 등 한 작업만 수행하도록 설계한 전용 전원 관리 칩과 자동차 두뇌 역할을 하는 주문형 집적회로 ASIC를 제조할 예정이다. 하지만 세계적으로 부족한 마이크로 컨트롤러 등을 생산되지 않는다.

1950년대부터 반도체 기술 연구를 시작한 보쉬는 1970년대 세계 첫 자동차용 집적회로 양산 체제를 갖추고 있었다. 제트로닉이라는 기술을 개발 이전부터 계속 연구해왔고 ABS를 제공하는 보쉬 집적회로는 1978년 ABS 일부로 메르세데스벤츠 S클래스에 처음 탑재되기도 했다.

자동차에 탑재되는 반도체는 전기 자동차와 자율주행 기술 발전으로 수요가 증가하고 있으며 보쉬는 다양한 용도를 갖는 반도체가 사물인터넷 사회 핵심 기술이 될 수 있다고 어필하고 있다. 보쉬 측은 자사에게 반도체는 핵심 기술이며 자사가 개발, 제조하는 게 전략적으로 중요하다면서 드레스덴에 건설한 공장은 AI 도움으로 반도체 제조를 차세대 수준으로 끌어올릴 것이라고 밝혔다. 관련 내용은 이곳에서 확인할 수 있다.